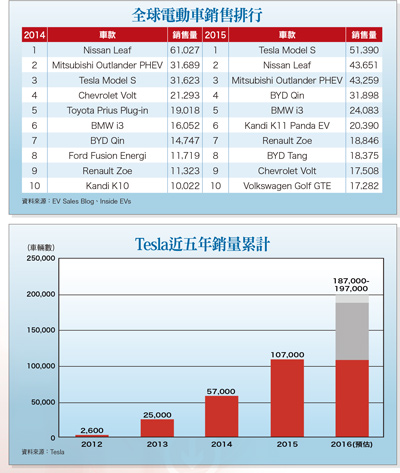

根據經濟合作暨發展組織(OECD)、國際能源總署(IEA)於六月十二日發布之「國際電動汽車展望二○一六」報告顯示,全球電動汽車銷售量於去(二○一五)年底已達五十五萬輛,與二○一四年底三二.四萬輛相較,大幅成長七○%。電動車銷售熱潮增溫 台廠材料業者商機大其中,純電動車(Battery Electric Vehicle, BEV)二○一五年總銷量為三二.八萬輛,插電式混合電動車((Plug-in Hybrid Electric Vehicle, PHEV)為二二.二萬輛。報告中同樣值得關注的重點為中國年度電動汽車總銷量已高達二十一萬輛,首度超越美國的十一萬輛,一躍成為全球最大電動車市場。截至去年底,全球電動汽車累計總銷量達一二六萬輛。同時,隨著電動車銷售熱潮持續增溫,特斯拉(Tesla)已成為全球電動車年度銷量冠軍,去年全年總銷量大幅成長達五萬輛以上(占純電動車市場二三.一五%);同時,預估二○一二至二○一五年累計總銷量最高將可達近二十萬輛。依美國運輸產業研調機構Navigant Research預估報告指出,至二○二○年底,全球輕型電動車市場規模將持續穩定成長達六六○萬輛。 四十萬輛Model 3預購單 引爆動力電池需求隨著全球電動車市場規模持續成長,對於電動汽車最重要的「動力」單元─動力電池的需求量也跟著穩定擴增。對全球純電動車市場龍頭的特斯拉而言,能否擁有充分的動力電池供應能量,更關乎未來能否快速推升出貨量與營收獲利成長動能的最重要關鍵(特斯拉原即規劃將每年電動車銷量擴增至五十萬輛,後因受限鋰離子電池供應商供貨不足而無法達成)。為有效滿足首輛大眾化,高達四十萬輛預購單的電動車Model 3巨額訂單,所衍生對動力電池的大量需求,Tesla及主要動力電池供應商─日本鋰電池大廠Panasonic,已同意合作將於美國內華達州雷諾市耗資五十億美元,建立一座月產能約四萬二千顆電池的鋰電池廠,預定七月二十九日舉辦開幕典禮,今年底前啟用;同時規劃於十一月開始生產電池芯,以滿足兩年後Tesla預定達到年產五十萬輛的目標。「鋰電池」為現有多款「二次電池(可重複充放電電池)」之一,指的是內部原材料含有「鋰金屬」的電池。最早鋰電池所指的是內含鋰金屬為電極材料的「一次性電池(無法重複充放電電池)」,然而由於這種電池鋰金屬能量密度極高,化學性強,容易與電解質產生反應,穿破隔離膜形成內部短路,容易發生使用安全問題。工程師因此研發改進為以碳、石墨為電池正負電極的鋰離子「二次性電池(放電/電量耗盡時為鋰離子狀態,充滿電量時則結合為金屬鋰狀態)」,得以安全透過充電方式重複使用,大幅提升鋰電池的便利性。日商發明鋰離子電池 適宜電動車發展一九九一年,日本SONY成功開發出「鋰離子電池」,因其具備「容量大、重量輕、無記憶性」等優點,日益普及化,使得行動電話、筆電等可攜式電子產品也大幅輕量化,使用時間大為延長。同時,由於鋰離子電池製造原材料不含重金屬「鎘」,減少環境污染。原本適合作為電動車動力來源的所謂「二次電池」─可充電、可循環使用(但仍有使用次數限制),主要可分為:鉛酸電池、鎳鎘電池、鎳氫電池、鋰離子電池等四種類型。業界人士經過多年的分析研究及實測調整後,發現只有鋰離子電池才能最大化滿足具大電流、充放電循環壽命長、相對安全性高等的需求。鋰離子電池上下游涵蓋範圍廣電動車的心臟─「動力電池」,上下游產業涵括範圍,以「鋰離子電池」為例,可概分為「正極材料」、「隔離膜」、「電解液」、「負極材料」、「安全閥」等五大次產業。正極材料:產業界一般以「錳酸鋰(LiMn2O4)、磷酸鐵鋰(LiFePO4)、鎳鈷鋰(LiNiCOO2)」三種為主要電池正極材料,於正極活性物質中加入樹脂粘合劑、導電劑後,塗覆於鋁基體上,呈現細薄層分布狀態。鋰鈷氧化物、鋰鎳氧化物擁有極為相同構造;鋰錳氧化物類似尖晶石構造,於放電狀態下結構安定性佳。優缺點方面,鋰錳價格最便宜,唯能量密度、熱穩定性差;鋰鈷應用最普遍,但原料來源較為缺乏;鋰鎳重量能量密度最高,但安全性較差。由美國麻省理工學院、SONY共同發表實驗成果,證明「磷酸鐵鋰」氧化物同時擁有鋰鈷、鋰鎳、鋰錳氧化物主要優點,卻不含鈷等貴重元素,具備「高容量、高功率、成本低、無毒性」等優點,亦符合安全、環保訴求,近年來已成為鋰離子電池正極主流材料。

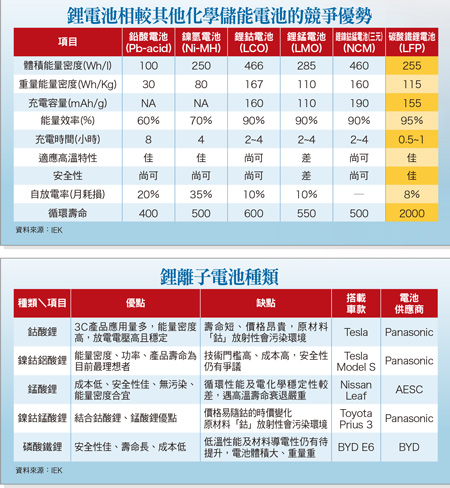

四十萬輛Model 3預購單 引爆動力電池需求隨著全球電動車市場規模持續成長,對於電動汽車最重要的「動力」單元─動力電池的需求量也跟著穩定擴增。對全球純電動車市場龍頭的特斯拉而言,能否擁有充分的動力電池供應能量,更關乎未來能否快速推升出貨量與營收獲利成長動能的最重要關鍵(特斯拉原即規劃將每年電動車銷量擴增至五十萬輛,後因受限鋰離子電池供應商供貨不足而無法達成)。為有效滿足首輛大眾化,高達四十萬輛預購單的電動車Model 3巨額訂單,所衍生對動力電池的大量需求,Tesla及主要動力電池供應商─日本鋰電池大廠Panasonic,已同意合作將於美國內華達州雷諾市耗資五十億美元,建立一座月產能約四萬二千顆電池的鋰電池廠,預定七月二十九日舉辦開幕典禮,今年底前啟用;同時規劃於十一月開始生產電池芯,以滿足兩年後Tesla預定達到年產五十萬輛的目標。「鋰電池」為現有多款「二次電池(可重複充放電電池)」之一,指的是內部原材料含有「鋰金屬」的電池。最早鋰電池所指的是內含鋰金屬為電極材料的「一次性電池(無法重複充放電電池)」,然而由於這種電池鋰金屬能量密度極高,化學性強,容易與電解質產生反應,穿破隔離膜形成內部短路,容易發生使用安全問題。工程師因此研發改進為以碳、石墨為電池正負電極的鋰離子「二次性電池(放電/電量耗盡時為鋰離子狀態,充滿電量時則結合為金屬鋰狀態)」,得以安全透過充電方式重複使用,大幅提升鋰電池的便利性。日商發明鋰離子電池 適宜電動車發展一九九一年,日本SONY成功開發出「鋰離子電池」,因其具備「容量大、重量輕、無記憶性」等優點,日益普及化,使得行動電話、筆電等可攜式電子產品也大幅輕量化,使用時間大為延長。同時,由於鋰離子電池製造原材料不含重金屬「鎘」,減少環境污染。原本適合作為電動車動力來源的所謂「二次電池」─可充電、可循環使用(但仍有使用次數限制),主要可分為:鉛酸電池、鎳鎘電池、鎳氫電池、鋰離子電池等四種類型。業界人士經過多年的分析研究及實測調整後,發現只有鋰離子電池才能最大化滿足具大電流、充放電循環壽命長、相對安全性高等的需求。鋰離子電池上下游涵蓋範圍廣電動車的心臟─「動力電池」,上下游產業涵括範圍,以「鋰離子電池」為例,可概分為「正極材料」、「隔離膜」、「電解液」、「負極材料」、「安全閥」等五大次產業。正極材料:產業界一般以「錳酸鋰(LiMn2O4)、磷酸鐵鋰(LiFePO4)、鎳鈷鋰(LiNiCOO2)」三種為主要電池正極材料,於正極活性物質中加入樹脂粘合劑、導電劑後,塗覆於鋁基體上,呈現細薄層分布狀態。鋰鈷氧化物、鋰鎳氧化物擁有極為相同構造;鋰錳氧化物類似尖晶石構造,於放電狀態下結構安定性佳。優缺點方面,鋰錳價格最便宜,唯能量密度、熱穩定性差;鋰鈷應用最普遍,但原料來源較為缺乏;鋰鎳重量能量密度最高,但安全性較差。由美國麻省理工學院、SONY共同發表實驗成果,證明「磷酸鐵鋰」氧化物同時擁有鋰鈷、鋰鎳、鋰錳氧化物主要優點,卻不含鈷等貴重元素,具備「高容量、高功率、成本低、無毒性」等優點,亦符合安全、環保訴求,近年來已成為鋰離子電池正極主流材料。 負極材料:以「碳」材料為主,分為石墨系、焦碳系;「石墨系」材料重量能量密度高,且材料本身結構具規則性,對電子產品日常應用、充電器設計具特別優勢;「焦碳系」材料則可於較高C-rate(電池充放電時電流大小比率單位)下進行充放電,加上此類材料放電曲線較傾斜,有利使用電壓變動進行電池容量消耗度監控。全球鋰電池應用材料市場,負極材料產值占比約一四~一七%,隨著電子產品、儲能設備原料拉貨需求持續增加,以及電動車內建等動力電池需求不斷成長,帶動二○一五年整體市場總量擴增達七.四萬噸。工研院預估,隨著全球電動車市場持續發展,負極材料全球總產值可望維持每年二○~三○%成長力道。隔離膜:放置於正負極板間,為一微孔性、多孔性薄膜,組成材質以PP、PE為主,其最主要功能為關閉、阻斷電流離子通道作用,以隔離正負極板,防止離子反向通過,避免造成電流短路,亦具備保存電解液的儲存功能。所謂關閉、阻斷功能,是指當電池出現溫度上升異常現象時,可阻斷作為鋰離子流通道的細孔,使充電池停止充放電反應。隔板可有效防止因為發生外部短路引起的過大電流現象,避免造成鋰電池異常升溫現象。隔離膜因製造材料不同可區分為三類:多孔性高分子膜(Microporous polymeric Membranes)、不織布纖維墊(Nonwoven Fiber Mats)、無機混合物膜(Inorganic Composite Membranes)。電解液:電解液最主要功能,為傳導鋰離子、隔離正負極直接接觸。為了讓主要電解質成分的鋰鹽順利溶解,需要有高電容率,同時具備與鋰離子相容性良好的溶劑(不致阻礙離子移動之低粘度有機溶液),且於鋰離子蓄電池正常工作溫度範圍內,須保持液體狀態,凝固點低、沸點高。電解質則是指當正負極間出現化學反應時,可驅動離子移動之離子導電體,主要用以傳遞整個電化學反應時的離子傳導。電解質依其原料相態不同可分為三大類:高分子電解質、固態電解質、液態電解質,目前業界以高分子電解質、液態電解質作為主流商品化應用,主要用於3C消費性電子產品,固態電解質仍在實驗開發階段。安全閥:電池製造廠為確保鋰離子蓄電池使用安全性,一般都會透過對外部電路的控制機制,或是於蓄電池內部設置切斷異常電流安全裝置。安全閥為一次性、非修復式的破裂膜,一旦啟動,可保護蓄電池因電流中斷停止工作,不致造成嚴重傷害,為蓄電池使用最後保護手段。

負極材料:以「碳」材料為主,分為石墨系、焦碳系;「石墨系」材料重量能量密度高,且材料本身結構具規則性,對電子產品日常應用、充電器設計具特別優勢;「焦碳系」材料則可於較高C-rate(電池充放電時電流大小比率單位)下進行充放電,加上此類材料放電曲線較傾斜,有利使用電壓變動進行電池容量消耗度監控。全球鋰電池應用材料市場,負極材料產值占比約一四~一七%,隨著電子產品、儲能設備原料拉貨需求持續增加,以及電動車內建等動力電池需求不斷成長,帶動二○一五年整體市場總量擴增達七.四萬噸。工研院預估,隨著全球電動車市場持續發展,負極材料全球總產值可望維持每年二○~三○%成長力道。隔離膜:放置於正負極板間,為一微孔性、多孔性薄膜,組成材質以PP、PE為主,其最主要功能為關閉、阻斷電流離子通道作用,以隔離正負極板,防止離子反向通過,避免造成電流短路,亦具備保存電解液的儲存功能。所謂關閉、阻斷功能,是指當電池出現溫度上升異常現象時,可阻斷作為鋰離子流通道的細孔,使充電池停止充放電反應。隔板可有效防止因為發生外部短路引起的過大電流現象,避免造成鋰電池異常升溫現象。隔離膜因製造材料不同可區分為三類:多孔性高分子膜(Microporous polymeric Membranes)、不織布纖維墊(Nonwoven Fiber Mats)、無機混合物膜(Inorganic Composite Membranes)。電解液:電解液最主要功能,為傳導鋰離子、隔離正負極直接接觸。為了讓主要電解質成分的鋰鹽順利溶解,需要有高電容率,同時具備與鋰離子相容性良好的溶劑(不致阻礙離子移動之低粘度有機溶液),且於鋰離子蓄電池正常工作溫度範圍內,須保持液體狀態,凝固點低、沸點高。電解質則是指當正負極間出現化學反應時,可驅動離子移動之離子導電體,主要用以傳遞整個電化學反應時的離子傳導。電解質依其原料相態不同可分為三大類:高分子電解質、固態電解質、液態電解質,目前業界以高分子電解質、液態電解質作為主流商品化應用,主要用於3C消費性電子產品,固態電解質仍在實驗開發階段。安全閥:電池製造廠為確保鋰離子蓄電池使用安全性,一般都會透過對外部電路的控制機制,或是於蓄電池內部設置切斷異常電流安全裝置。安全閥為一次性、非修復式的破裂膜,一旦啟動,可保護蓄電池因電流中斷停止工作,不致造成嚴重傷害,為蓄電池使用最後保護手段。 台灣鋰電池關鍵材料仰賴進口台灣鋰電池產業供應鏈中,上中游材料、電池芯等半成品,由於製程技術落後日、韓,價格無法與中國廠商競爭,只能承接小量訂單。上中游相關正極材料、電池芯等,原材料供應多需依賴日、韓大廠;下游電池模組方面,儘管產業進入門檻較低,卻是台灣鋰電池廠最具競爭優勢一環,主要因為擁有:經濟規模、降低成本、管理能力、貼近市場、與下游客戶關係良好等優勢。另外,依據台經院產業報告資料,全球鋰電池及材料廠營收、市占率(包含正極材料、負極材料)排名,前五大分別為日、韓、中國廠商所占,因此,對台灣鋰離子電池製造廠而言,必需性關鍵材料的取得價格與供貨穩定性,對其正常營運接單出貨至關重要。鋰離子電池上游原材料約占整體製造成本六成比重,目前國內整體鋰電池材料供應體系構建仍未臻健全,製造鋰電池所需正、負極材料、電解液等關鍵材料,現階段有極大比重仍須仰賴進口。依據IEK調查報告指出,正極材料,台廠全球市占率不到二%,計有:立凱(5227)、尚志(3579)、宏瀨、倍特力、台塑鋰鐵、長園科技(8038)、美琪瑪(4721)、康普(4739)、鐵研、宏森(3522);負極材料,台廠全球市占率約三~四%,計有:中碳(1723)、榮炭(6555)。同時,尚有電解液廠:台塑(1301),隔離膜廠:明基材料(8215)、前瞻、能源科技,罐體廠:宏全(9939),及其他材料廠:聚和(6509)、長春、金居、南亞(1303)、台灣日礦、台日古河、聚鼎(6224)等。根據ITT資料指出,二○一三年全球電動車對鋰離子電池需求量已見到明顯翻倍成長,預估二○一六年全球鋰電池需求量年複合成長率更將一舉衝過一二○%。Navigant Research亦發表預測,全球車用鋰離子電池市場規模將自二○一三年三十二億美元大幅成長達二○二三年二四一億美元。台灣製造廠中,亦不乏從事鋰電池上下游材料產銷、市場競爭力者,未來仍有機會搭上此波電動車市場成長熱潮所衍生的鋰離子電池商機。

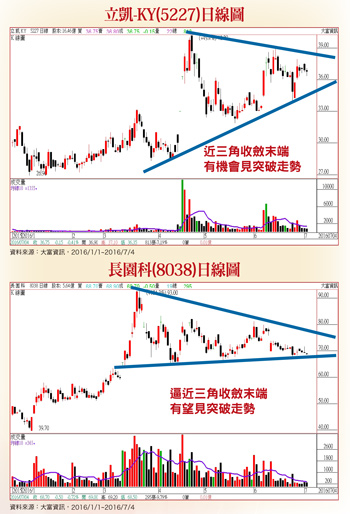

台灣鋰電池關鍵材料仰賴進口台灣鋰電池產業供應鏈中,上中游材料、電池芯等半成品,由於製程技術落後日、韓,價格無法與中國廠商競爭,只能承接小量訂單。上中游相關正極材料、電池芯等,原材料供應多需依賴日、韓大廠;下游電池模組方面,儘管產業進入門檻較低,卻是台灣鋰電池廠最具競爭優勢一環,主要因為擁有:經濟規模、降低成本、管理能力、貼近市場、與下游客戶關係良好等優勢。另外,依據台經院產業報告資料,全球鋰電池及材料廠營收、市占率(包含正極材料、負極材料)排名,前五大分別為日、韓、中國廠商所占,因此,對台灣鋰離子電池製造廠而言,必需性關鍵材料的取得價格與供貨穩定性,對其正常營運接單出貨至關重要。鋰離子電池上游原材料約占整體製造成本六成比重,目前國內整體鋰電池材料供應體系構建仍未臻健全,製造鋰電池所需正、負極材料、電解液等關鍵材料,現階段有極大比重仍須仰賴進口。依據IEK調查報告指出,正極材料,台廠全球市占率不到二%,計有:立凱(5227)、尚志(3579)、宏瀨、倍特力、台塑鋰鐵、長園科技(8038)、美琪瑪(4721)、康普(4739)、鐵研、宏森(3522);負極材料,台廠全球市占率約三~四%,計有:中碳(1723)、榮炭(6555)。同時,尚有電解液廠:台塑(1301),隔離膜廠:明基材料(8215)、前瞻、能源科技,罐體廠:宏全(9939),及其他材料廠:聚和(6509)、長春、金居、南亞(1303)、台灣日礦、台日古河、聚鼎(6224)等。根據ITT資料指出,二○一三年全球電動車對鋰離子電池需求量已見到明顯翻倍成長,預估二○一六年全球鋰電池需求量年複合成長率更將一舉衝過一二○%。Navigant Research亦發表預測,全球車用鋰離子電池市場規模將自二○一三年三十二億美元大幅成長達二○二三年二四一億美元。台灣製造廠中,亦不乏從事鋰電池上下游材料產銷、市場競爭力者,未來仍有機會搭上此波電動車市場成長熱潮所衍生的鋰離子電池商機。