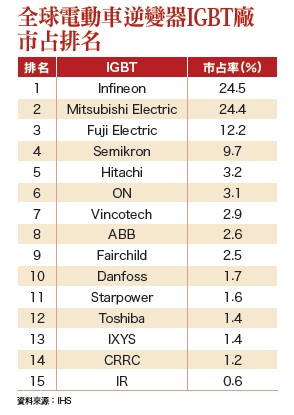

根據知名大型市調機構Yole Developpement所公布研調報告指出,全球電動車市場規模,預估將自二○一八年八二六萬輛,持續成長至二○二三年一千八百萬輛。核心動力元件「IGBT」高效化趨勢 有利新能源、電動車市加速擴張中國汽車工程學會節能與新能源技術路線圖(Roadmap)亦預測,全球電動車市場全年總銷量,二○四○年將超過六千萬輛。同時,根據「中國汽車工程學會節能與新能源技術路線圖(Roadmap)」預測報告,至二○二五年時,中國新能源汽車總產銷量將達八百萬輛左右,至二○三○年,中國新能源汽車產銷總量將達汽車總量四○%占比大約一千五百萬輛左右。另外,中國政府電動車產業長期規畫目標,預計至二○二五年,將電動車整體銷量提升達七百萬台,大約為二○一六年銷量十四倍。因此,預料伴隨包含中國市場在內,全球新能源車、電動車市,未來市場規模持續擴大下,將進一步連動擴增,對重要馬達動力模組,驅動出力強弱控制關鍵核心元件─「IGBT(絕緣柵雙極電晶體)」需求量。 同時,伴隨第三代半導體上游原材料的應用持續增速,除可大幅提高IGBT運作效能、降低能耗外,亦可因此延長單次充電後行駛距離、增強購置電動車吸引力,也將有助全球電動車市規模繼續成長、加速擴大。第三代半導體上游原材料 碳化矽、氮化鎵利IGBT高效運行第三代半導體材料「寬能隙半導體材料(能隙寬度大於二.二ev)」已開始成為市場、產業界人士關注重點,它們主要有:碳化矽(Silicon Carbide, SiC)、氮化鎵(GaN)、砷化鎵(GaAS)、氧化鋅(ZnO)、金剛石、氮化鋁(AlN),較為成熟的是碳化矽、氮化鎵,被稱為「第三代半導體材料雙雄」,氧化鋅、金剛石、氮化鋁的應用面研究,目前仍屬剛起步階段。由於應用矽(Si)基材料製作成品的種種限制,使得產業界於發展進階、輕量化、薄化的電源模組推進方向,肯定會因為受到矽材料本身的物理特性限制,因而導致最終產品的體積、重量、運作效能因而受限。在功率元件於半導體市場應用需求發展方面,其實已有廠商提出改用其他原料基材,進行功能(率)元件研發、製造,逐漸突破矽功率元件原有的發展限制。目前半導體產業,以碳化矽、氮化鎵等新世代材料基材的應用,後續發展潛力最受市場注目。

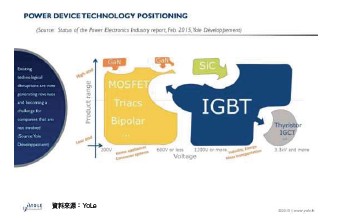

同時,伴隨第三代半導體上游原材料的應用持續增速,除可大幅提高IGBT運作效能、降低能耗外,亦可因此延長單次充電後行駛距離、增強購置電動車吸引力,也將有助全球電動車市規模繼續成長、加速擴大。第三代半導體上游原材料 碳化矽、氮化鎵利IGBT高效運行第三代半導體材料「寬能隙半導體材料(能隙寬度大於二.二ev)」已開始成為市場、產業界人士關注重點,它們主要有:碳化矽(Silicon Carbide, SiC)、氮化鎵(GaN)、砷化鎵(GaAS)、氧化鋅(ZnO)、金剛石、氮化鋁(AlN),較為成熟的是碳化矽、氮化鎵,被稱為「第三代半導體材料雙雄」,氧化鋅、金剛石、氮化鋁的應用面研究,目前仍屬剛起步階段。由於應用矽(Si)基材料製作成品的種種限制,使得產業界於發展進階、輕量化、薄化的電源模組推進方向,肯定會因為受到矽材料本身的物理特性限制,因而導致最終產品的體積、重量、運作效能因而受限。在功率元件於半導體市場應用需求發展方面,其實已有廠商提出改用其他原料基材,進行功能(率)元件研發、製造,逐漸突破矽功率元件原有的發展限制。目前半導體產業,以碳化矽、氮化鎵等新世代材料基材的應用,後續發展潛力最受市場注目。 以氮化鎵所具備材料物理特性來觀察,其可進一步發展、應用的最主要優勢,即為可獲得較矽(Si)基元件更高的電流切換頻率;另一方面,碳化矽材料突出的物理特性,主要為能隙寬度大、擊穿(絕緣破壞)電場高、導熱率高、電子飽和速率高、抗輻射能力強。同時,亦較傳統矽基材料具備更高度的電流功率耐受力(因擊穿電場高)。碳化矽於「一千二百伏特以上」的高壓背景環境,具十分顯著的應用優勢,非常適合運用於電動車、高鐵、超高壓直流輸送電、工業電機、智能電網、航空航太等高壓電力(高功率)應用領域;氮化鎵則主要應用於「六百伏特至一千伏特」工作電壓區間。以對應SiC、GaN基材材料特性所發展出的功率半導體晶片,如:MOSFET(金屬氧化物半導體場效電晶體)、IGBT(絕緣柵雙極電晶體)等,於產業界、市場發展功率半導體應用時,亦將因基材特性提升、導入應用效果優化,而超越以往因矽基材性能較低,所造成的應用限制。因SiC、GaN基材具備更佳:低電流阻抗(膜厚漂移層(drift diffusion)更可薄化,進一步降低電流阻抗值)、高電能轉換效率、耐高溫及低過熱風險(因為寬能隙)、耐高壓(因擊穿電場高)等運作(轉)優勢,結合動力模組的體積、重量同步縮減下,除有利電動車進一步延長「單次充電後行駛距離」,亦間接有助於全球電動車市規模持續擴大。碳化矽電力轉換功率耐受力高 可改善大電力應用裝置性能以往,半導體功率元件的基本材料,多半都以矽(Si)基材為主,亦為產業傳統應用最普遍的半導體上游原材料。惟近年以來,矽基材功率元件開始遭遇「小型化」、「低耗能」、「高效能」三大挑戰,造就新一代半導體材料「碳化矽」開始受到產業界、市場人士重視。「碳化矽」,是一種可以實現小型化、低功耗、高效率等,電子裝置運轉功能性目標的新一代半導體材料。以碳化矽做為基材的功率元件,與矽基材半導體元件相較之下,因碳化矽具低功率損耗、耐高溫工作等特性,性能表現優於傳統矽基材半導體元件。碳化矽材料能夠有效降低能源使用時的切換損耗。同時,既使於高溫工作環境下,仍具備絕佳高效能、低能耗特性,因此被市場、產業界人士看上,料將成為新一代半導體高功率元件主流原材料。不論是物理學、熱力學、化學等方面,碳化矽皆為相當安定的化合物半導體,其重要物理參數對功率元件的應用而言,十分重要。不只物理特性超越矽基半導體的低電阻、高速、高溫工作相對工作限制,同時亦可大幅減少電力輸送至機器設備過程中,各種不同階段功率轉換所導致的能源損耗。傳統低電壓DC/DC電力轉換應用中,由於電子手持裝置的行動化、小型化,能源轉換效率因此幾乎皆高於九○%以上,長時間下來,已被視為是理所當然之事。唯對於非手持式電子裝置的高電壓、大電流AC/DC轉換應用環境中,能耗的有效減少、能源效率的提高,仍舊有相當大的提升空間。同時,包括歐盟能源效率(EU Energy Efficiency)在內的各國節能規範,皆已開始強烈要求,必須提高各種電氣與電子設備的能源轉換效率,就連待機時電力耗損,也須有效降低。碳化矽目前已被市場、產業界人士公認為可有效解決「能源效率」問題的半導體原材料解決方案之一,如果與以「矽」基材為原材料所製成的「IGBT(絕緣閘極雙極性電晶體)」功率元件相比較,「碳化矽」基材功率元件,約可減少高達八五%的切換能源損失。

以氮化鎵所具備材料物理特性來觀察,其可進一步發展、應用的最主要優勢,即為可獲得較矽(Si)基元件更高的電流切換頻率;另一方面,碳化矽材料突出的物理特性,主要為能隙寬度大、擊穿(絕緣破壞)電場高、導熱率高、電子飽和速率高、抗輻射能力強。同時,亦較傳統矽基材料具備更高度的電流功率耐受力(因擊穿電場高)。碳化矽於「一千二百伏特以上」的高壓背景環境,具十分顯著的應用優勢,非常適合運用於電動車、高鐵、超高壓直流輸送電、工業電機、智能電網、航空航太等高壓電力(高功率)應用領域;氮化鎵則主要應用於「六百伏特至一千伏特」工作電壓區間。以對應SiC、GaN基材材料特性所發展出的功率半導體晶片,如:MOSFET(金屬氧化物半導體場效電晶體)、IGBT(絕緣柵雙極電晶體)等,於產業界、市場發展功率半導體應用時,亦將因基材特性提升、導入應用效果優化,而超越以往因矽基材性能較低,所造成的應用限制。因SiC、GaN基材具備更佳:低電流阻抗(膜厚漂移層(drift diffusion)更可薄化,進一步降低電流阻抗值)、高電能轉換效率、耐高溫及低過熱風險(因為寬能隙)、耐高壓(因擊穿電場高)等運作(轉)優勢,結合動力模組的體積、重量同步縮減下,除有利電動車進一步延長「單次充電後行駛距離」,亦間接有助於全球電動車市規模持續擴大。碳化矽電力轉換功率耐受力高 可改善大電力應用裝置性能以往,半導體功率元件的基本材料,多半都以矽(Si)基材為主,亦為產業傳統應用最普遍的半導體上游原材料。惟近年以來,矽基材功率元件開始遭遇「小型化」、「低耗能」、「高效能」三大挑戰,造就新一代半導體材料「碳化矽」開始受到產業界、市場人士重視。「碳化矽」,是一種可以實現小型化、低功耗、高效率等,電子裝置運轉功能性目標的新一代半導體材料。以碳化矽做為基材的功率元件,與矽基材半導體元件相較之下,因碳化矽具低功率損耗、耐高溫工作等特性,性能表現優於傳統矽基材半導體元件。碳化矽材料能夠有效降低能源使用時的切換損耗。同時,既使於高溫工作環境下,仍具備絕佳高效能、低能耗特性,因此被市場、產業界人士看上,料將成為新一代半導體高功率元件主流原材料。不論是物理學、熱力學、化學等方面,碳化矽皆為相當安定的化合物半導體,其重要物理參數對功率元件的應用而言,十分重要。不只物理特性超越矽基半導體的低電阻、高速、高溫工作相對工作限制,同時亦可大幅減少電力輸送至機器設備過程中,各種不同階段功率轉換所導致的能源損耗。傳統低電壓DC/DC電力轉換應用中,由於電子手持裝置的行動化、小型化,能源轉換效率因此幾乎皆高於九○%以上,長時間下來,已被視為是理所當然之事。唯對於非手持式電子裝置的高電壓、大電流AC/DC轉換應用環境中,能耗的有效減少、能源效率的提高,仍舊有相當大的提升空間。同時,包括歐盟能源效率(EU Energy Efficiency)在內的各國節能規範,皆已開始強烈要求,必須提高各種電氣與電子設備的能源轉換效率,就連待機時電力耗損,也須有效降低。碳化矽目前已被市場、產業界人士公認為可有效解決「能源效率」問題的半導體原材料解決方案之一,如果與以「矽」基材為原材料所製成的「IGBT(絕緣閘極雙極性電晶體)」功率元件相比較,「碳化矽」基材功率元件,約可減少高達八五%的切換能源損失。 除了可以大幅減少能源耗損外,碳化矽於阻抗、高速動作、高溫動作等特性面向,亦可為電子設備帶來整體應用益處。應用高鐵運輸領域,可節能二○%以上;應用於家用電器領域,可節能達五○%;應用於通信領域,則可顯著提高信號傳輸效率、資訊封包傳輸安全及穩定性。也因為高轉換效率、高切換頻率、高速動作、高溫動作等實用優勢特性,成功造就了碳化矽功率元件,可以在比起過去,體積還要更小的尺寸條件下,達成能源轉換效率相同水準,同時也為系統週邊帶來相同的體積縮減效益。換句話說,對於更大規模、更高能的電力系統,碳化矽可用以改善、提升整體電力轉換效率。電能驅動效率高、行駛距離長 碳化矽台股供應鏈後市靚目前已有電動機車、油電混合車、電動車導入碳化矽功率元件,於電力系統設備的電力驅動模組應用。導入碳化矽基材應用元件、晶片後,不僅電動車輛電力系統體積與重量可明顯縮小、減輕,車身重量亦可隨之減輕。同時,電力能源使用(驅動)效率,還可因擊穿電場高、更低阻抗、導通電壓更高、低功耗、高轉換效率,而較舊矽基材元件動力系統更為提高。

除了可以大幅減少能源耗損外,碳化矽於阻抗、高速動作、高溫動作等特性面向,亦可為電子設備帶來整體應用益處。應用高鐵運輸領域,可節能二○%以上;應用於家用電器領域,可節能達五○%;應用於通信領域,則可顯著提高信號傳輸效率、資訊封包傳輸安全及穩定性。也因為高轉換效率、高切換頻率、高速動作、高溫動作等實用優勢特性,成功造就了碳化矽功率元件,可以在比起過去,體積還要更小的尺寸條件下,達成能源轉換效率相同水準,同時也為系統週邊帶來相同的體積縮減效益。換句話說,對於更大規模、更高能的電力系統,碳化矽可用以改善、提升整體電力轉換效率。電能驅動效率高、行駛距離長 碳化矽台股供應鏈後市靚目前已有電動機車、油電混合車、電動車導入碳化矽功率元件,於電力系統設備的電力驅動模組應用。導入碳化矽基材應用元件、晶片後,不僅電動車輛電力系統體積與重量可明顯縮小、減輕,車身重量亦可隨之減輕。同時,電力能源使用(驅動)效率,還可因擊穿電場高、更低阻抗、導通電壓更高、低功耗、高轉換效率,而較舊矽基材元件動力系統更為提高。 另一方面,亦可因更低電流阻抗優勢,可有效降低動力模組過熱風險之外,亦可因此有效減損電流切換時的能源損失,間接縮小、減少散熱模組體積與重量,有利電動車進一步延長單次充電後行駛距離。此外,使用新世代半導體材料-碳化矽、氮化鎵,所製造的功率元件,對應不同形式、種類的下游電子產品,也可產生後續效益提升效應,例如採用電力作為主要驅動能源的無人機、機器人、自動化生產設備等,於使用進階化功率元件後,也可達成體積更小、重量更輕盈,同時可以處理更高電流功率運轉需求的產品改善目標。近年來,伴隨碳化矽材料於產業界應用日益成熟,加以其於半導體領域獨特物理性優勢,使得「碳化矽」目前已日漸實用化,在許多大功率(電流)應用場合、領域,包括對車用模組/零組件品質要求嚴苛的車用領域,以及日常生活周遭節能、小型化特別要求的應用面,皆已可見到碳化矽半導體元件身影。預料伴隨下游多個終端應用市場規模有望持續擴大下,半導體碳化矽晶圓製造、磊晶、晶圓加工(製造)、晶圓薄化、下游應用等次產業,相關上下游供應鏈台廠-環球晶(6488)、嘉晶(3016)、昇陽半(8028)、宜特(3289)、漢磊(3707)、世界先進(5347)等,後市營運、獲利自然有機會隨之節節走高。

另一方面,亦可因更低電流阻抗優勢,可有效降低動力模組過熱風險之外,亦可因此有效減損電流切換時的能源損失,間接縮小、減少散熱模組體積與重量,有利電動車進一步延長單次充電後行駛距離。此外,使用新世代半導體材料-碳化矽、氮化鎵,所製造的功率元件,對應不同形式、種類的下游電子產品,也可產生後續效益提升效應,例如採用電力作為主要驅動能源的無人機、機器人、自動化生產設備等,於使用進階化功率元件後,也可達成體積更小、重量更輕盈,同時可以處理更高電流功率運轉需求的產品改善目標。近年來,伴隨碳化矽材料於產業界應用日益成熟,加以其於半導體領域獨特物理性優勢,使得「碳化矽」目前已日漸實用化,在許多大功率(電流)應用場合、領域,包括對車用模組/零組件品質要求嚴苛的車用領域,以及日常生活周遭節能、小型化特別要求的應用面,皆已可見到碳化矽半導體元件身影。預料伴隨下游多個終端應用市場規模有望持續擴大下,半導體碳化矽晶圓製造、磊晶、晶圓加工(製造)、晶圓薄化、下游應用等次產業,相關上下游供應鏈台廠-環球晶(6488)、嘉晶(3016)、昇陽半(8028)、宜特(3289)、漢磊(3707)、世界先進(5347)等,後市營運、獲利自然有機會隨之節節走高。